1. பின்னணி தகவல்

டபுள் மாஸ் ஃப்ளை வீல் (DMFW) என்பது 1980களின் பிற்பகுதியில் ஆட்டோமொபைல்களில் தோன்றிய ஒரு புதிய உள்ளமைவாகும், மேலும் ஆட்டோமொபைல் பவர் ரயில்களின் அதிர்வு தனிமைப்படுத்தல் மற்றும் அதிர்வு குறைப்பில் பெரும் விளைவைக் கொண்டுள்ளது.

திலக் கொட்டைகள்அசல் ஃப்ளைவீலை இரண்டு பகுதிகளாகப் பிரிப்பதாகும். ஒரு பகுதி அசல் இயந்திரத்தின் ஒரு பக்கத்தில் உள்ளது மற்றும் இயந்திரத்தின் சுழற்சி முறுக்குவிசையைத் தொடங்கி கடத்த அசல் ஃப்ளைவீலாக செயல்படுகிறது. இந்த பகுதி முதன்மை நிறை என்று அழைக்கப்படுகிறது; மற்ற பகுதி டிரான்ஸ்மிஷனின் சுழற்சி மந்தநிலையை மேம்படுத்த டிரைவ்லைனின் டிரான்ஸ்மிஷன் பக்கத்தில் வைக்கப்படுகிறது. , இந்த பகுதி இரண்டாம் நிலை நிறை என்று அழைக்கப்படுகிறது. இரண்டு பகுதிகளுக்கும் இடையில் ஒரு வளைய எண்ணெய் குழி உள்ளது, மேலும் ஒரு ஸ்பிரிங் ஷாக் அப்சார்பர் குழியில் நிறுவப்பட்டுள்ளது, இது படம் 1 இல் காட்டப்பட்டுள்ளபடி ஃப்ளைவீலின் இரண்டு பகுதிகளையும் இணைப்பதற்கு பொறுப்பாகும். இரண்டாம் நிலை நிறை ஃப்ளைவீலின் மந்தநிலை தருணத்தை அதிகரிக்காமல் டிரைவ் ரயிலின் மந்தநிலை தருணத்தை அதிகரிக்கலாம் மற்றும் செயலற்ற வேகத்திற்கு கீழே அதிர்வு வேகத்தைக் குறைக்கலாம்.

ஹெக்ஸி அடிப்படை இயந்திர தொழிற்சாலை EK/CM/RY/SN/TB எனப்படும் 5 இரட்டை-மாஸ் ஃப்ளைவீல் இயந்திரங்களை உற்பத்தி செய்கிறது. இந்த 5 இயந்திரங்களின் இரட்டை-மாஸ் ஃப்ளைவீல்கள் ஒரு தானியங்கி நிலையத்தால் (OP2135) இறுக்கப்படுகின்றன, மேலும் இரட்டை-மாஸ் ஃப்ளைவீல்களை இறுக்குவதற்கான போல்ட்கள் டார்க்ஸ் போல்ட்களாகும். இறுக்கும் துல்லியம் அதிகமாக இருக்க வேண்டும், மேலும் கோணத்தில் சிறிது விலகல் தண்டுக்கு இறுக்கத்தை தவறாக ஏற்படுத்தும். சராசரியாக, ஒவ்வொரு மாற்றத்திலும் 15 தகுதியற்ற தயாரிப்புகள் தோன்றின, இதன் விளைவாக அதிக எண்ணிக்கையிலான பழுதுகள் ஏற்பட்டன மற்றும் உற்பத்தி வரியின் இயல்பான செயல்பாட்டைப் பாதித்தன.

தற்போது, இரட்டை நிறை ஃப்ளைவீல் இறுக்கும் நிலையம், போல்ட் முறுக்குவிசையைக் கண்காணிக்க முறுக்குவிசை மற்றும் கோணம் (35±2)N m+(30~45)° கட்டுப்பாட்டு முறையை ஏற்றுக்கொள்கிறது. கூடுதலாக, இரட்டை நிறை ஃப்ளைவீல் போல்ட்டின் நிலையான முறுக்குவிசை பெரியது (தொழில்நுட்பத் தேவைகள்: 65 N·m ~ 86 N·m). முறுக்குவிசைத் தேவைகளைப் பூர்த்தி செய்ய, இறுக்கும் செயல்பாட்டின் போது ஸ்லீவ் (படம் 3 இல் காட்டப்பட்டுள்ளபடி) மற்றும் போல்ட்டை மிகவும் துல்லியமாக சீரமைக்க வேண்டும். இந்த காரணத்திற்காக, இந்த ஆய்வறிக்கை உண்மையான சிக்கல் நிகழ்வுகளின் அடிப்படையில் விசாரணை மற்றும் பகுப்பாய்வை நடத்துகிறது, மேலும் இரட்டை நிறை ஃப்ளைவீல் போல்ட் இறுக்கத்தின் தகுதிவாய்ந்த விகிதத்தை எவ்வாறு மேம்படுத்துவது என்பது குறித்த பொருத்தமான தீர்வுகளை முன்மொழிகிறது.

2. லக் நட்களின் தகுதியற்ற இறுக்கம் பற்றிய விசாரணை

"தவறாக இறுக்குவதன்" சிக்கல்லக் நட்ஸ்"தகுதியற்றவர்களின் மொத்த எண்ணிக்கையில் 94.63% பேர் இருந்தனர், இது இரட்டை நிறை ஃப்ளைவீல் போல்ட் இறுக்கத்தின் குறைந்த தகுதி விகிதத்தை ஏற்படுத்திய முக்கிய பிரச்சனையாகும். முக்கிய பிரச்சனையின் முக்கிய அம்சத்தை தீர்மானித்த பிறகு, சரியான மருந்தை நாம் பரிந்துரைக்க முடியும். காட்சி மற்றும் உற்பத்தி சூழ்நிலையுடன் இணைந்து, முக்கிய ஆராய்ச்சி திசை தெளிவுபடுத்தப்பட்டுள்ளது.

தற்போதைய நிலை விசாரணையின் தரவுகளின்படி, ஜனவரி முதல் மார்ச் 2021 வரையிலான 459 இரட்டை நிறை ஃப்ளைவீல் போல்ட்களின் தரவு இறுக்கப்படவில்லை மற்றும் அட்டவணை 1 மற்றும் படம் 6 இல் காட்டப்பட்டுள்ளபடி தண்டு தரவு பகுப்பாய்வு செய்யப்பட்டது. பகுப்பாய்விற்குப் பிறகு, உபகரணங்களின் கேமராவின் தவறான மதிப்பீடு, பேலட்டின் முறையற்ற செயல்பாடு, உபகரணங்களின் தோற்றம் இழப்பு, ஸ்லீவ் சேதம் போன்ற கணிக்க முடியாத காரணிகளால் 25 இரட்டை நிறை ஃப்ளைவீல் போல்ட்கள் இறுக்கப்படத் தவறிவிட்டன என்பது கண்டறியப்பட்டது. எனவே, இந்த சிக்கலின் முக்கிய அம்சத்தை கோட்பாட்டளவில் 1-25/459=94.83% என்ற அளவிற்கு தீர்க்க முடியும்.

3. தீர்வு

1. ஃப்ளைவீல் தாடைகளின் கருவிப் பற்களின் தேய்மானத்திற்கான தீர்வு

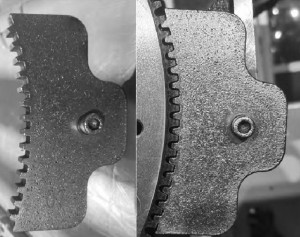

தளத்தில் உள்ள ஃப்ளைவீல் கிளா கருவியைச் சரிபார்த்தபோது, ஃப்ளைவீல் கிளா கருவியின் பற்கள் கடுமையாக தேய்ந்திருப்பதும், பற்களால் ஃப்ளைவீல் ரிங் கியரை திறம்பட ஈடுபடுத்த முடியவில்லை என்பதும் கண்டறியப்பட்டது. உபகரணங்களை இறுக்கும் செயல்பாட்டின் போது, ஃப்ளைவீல் குலுங்குகிறது, இதனால் ஸ்லீவ் போல்ட்டுடன் தவறாக சீரமைக்கப்படுகிறது. இறுக்கும் செயல்பாட்டின் போது, ஸ்லீவ் போல்ட்டிலிருந்து வெளியே குதிக்கிறது, அல்லது போல்ட்டின் மேற்பரப்பில் சும்மா சுழல்கிறது, இதன் விளைவாக தகுதியற்ற இறுக்கம் ஏற்படுகிறது.

புதிய ஃப்ளைவீல் நகம் கருவியை மாற்றவும், பயன்பாட்டு தேதி ஃப்ளைவீல் நகம் கருவியில் குறிக்கப்பட்டுள்ளது, மேலும் நகத்தின் தேய்மானம் காரணமாக இறுக்கும் செயல்பாட்டின் போது ஃப்ளைவீல் நடுங்குவதைத் தவிர்க்க ஒவ்வொரு 3 மாதங்களுக்கும் கருவியை மாற்ற வேண்டும், இது தகுதியற்ற தண்டு ஏற்பட வழிவகுக்கும்.

2. தட்டு பயோனெட்டை தளர்த்துவதற்கான தீர்வு

தளத்தில் உள்ள பலகை மறுவேலை பதிவுகளைச் சரிபார்க்கவும். மறுவேலை செய்யப்பட்ட இயந்திர பலகைகள் பெரும்பாலும் 021#/038#/068#/201# இல் குவிந்திருக்கும். பின்னர் பலகைகள் ஆய்வு செய்யப்பட்டதில் பலகை பொருத்தும் ஊசிகள் தளர்வாக இருப்பது கண்டறியப்பட்டது. இதன் விளைவாக, ஸ்லீவ் போல்ட்டுடன் சீரமைக்கப்படவில்லை, இறுக்கும் செயல்பாட்டின் போது ஸ்லீவ் போல்ட்டிலிருந்து வெளியேறுகிறது, அல்லது போல்ட்டின் மேற்பரப்பில் செயலற்ற நிலையில் இருப்பது தகுதியற்ற இறுக்கத்திற்கு வழிவகுக்கிறது. பலகை பயோனெட்டின் சரிசெய்தல் போல்ட்கள் தளர்த்தப்பட்டால், பயோனெட்டை திறம்பட சரிசெய்ய முடியாது. பலகையின் சரிசெய்தல் தொகுதிக்கு, நீட்டிக்கப்பட்ட போல்ட்களைப் பயன்படுத்தவும் (முன்பு குறுகிய போல்ட்கள்), மேலும் பலகை பயோனெட் சரி செய்யும் போல்ட்கள் தளர்த்தப்படுவதால் ஏற்படும் பயோனெட் பயோனெட்டைத் தவிர்க்க அவற்றை சரிசெய்ய எதிர்ப்பு-தலைகீழ் தளர்த்தும் நட்டுகளைப் பயன்படுத்தவும். இதை திறம்பட சரிசெய்ய முடியாது, இதன் விளைவாக ஃப்ளைவீல் நடுங்குகிறது மற்றும் இறுக்கும் செயல்பாட்டின் போது தண்டை தவறாக சீரமைக்கிறது, இது தகுதியற்றது.

3. சாதன கேமராவின் படங்களை எடுக்கும் முறையை மேம்படுத்தவும்

இந்தப் படிநிலை திட்டத்தின் மிகவும் கடினமான பகுதியாகும். குறிப்பிடுவதற்கு எந்த அளவுருக்களும் இல்லாததால், உபகரணங்களை ஆராய்ந்து கட்டுப்படுத்துவது அவசியம். குறிப்பிட்ட திட்டம்:

(1) தொடக்க ஆய அச்சுக்களை மீண்டும் சரிசெய்யவும்.

(2) புகைப்படத்தின் மைய துளை ஆஃப்செட் போன்ற கேமராவின் புகைப்பட மைய இழப்பீட்டு அளவுரு நிரலை அதிகரிக்கவும், மைய ஆயத்தொலைவுகளுக்கான இழப்பீட்டு மதிப்பு மற்றும் திருத்தத் தொகையை அமைக்கவும், மைய துளை ஆஃப்செட் நிலையை சரிசெய்யவும்.

(3) கேமரா வெளிப்பாடு இழப்பீட்டு மதிப்பை சரிசெய்யவும்.

தரவு தொடர்ந்து 3 மாதங்களுக்கு கண்காணிக்கப்பட்டு சேகரிக்கப்பட்டது. இந்த காலகட்டத்தில், இரட்டை நிறை ஃப்ளைவீல் போல்ட் இறுக்கத்தின் தகுதிவாய்ந்த விகிதம் ஏற்ற இறக்கத்துடன் காணப்பட்டது, மேலும் புகைப்படம் எடுக்கும் அளவுருக்களில் பொருத்தமான திருத்தங்கள் மற்றும் சரிசெய்தல்கள் செய்யப்பட்டன. ஏப்ரல் தொடக்கத்தில், வெளிப்பாடு இழப்பீட்டு மதிப்பு 2 800 இலிருந்து 2 000 ஆக சரிசெய்யப்பட்டது, மேலும் இறுக்கும் தகுதி விகிதம் 97.75% ஆக அதிகரித்தது. , கண்காணிப்பு செயல்பாட்டிற்குப் பிறகு மேலும் தோல்விகள் ஏற்பட்டன, பின்னர் கேமரா வெளிப்பாடு மதிப்பு சரிசெய்யப்பட்டது: 2 000 இலிருந்து 1 800 ஆக, இது 98.12% ஆக அதிகரித்தது; அளவீடுகளை ஒருங்கிணைக்க, கண்காணிப்பு செயல்பாட்டின் போது, கேமரா வெளிப்பாடு மதிப்பு மீண்டும் மேம்படுத்தப்பட்டது: 1 800 இலிருந்து 1 000 ஆனது, ஏப்ரல் மாதத்தில் இறுதி இறுக்கும் தேர்ச்சி விகிதம் 99.12% ஆக அதிகரித்தது; மே மற்றும் ஜூன் மாதங்களில் இறுக்கும் தேர்ச்சி விகிதம் தொடர்ந்து 99% க்கும் அதிகமாக கண்காணிக்கப்பட்டது.

4. உணவு உண்பது

தி லக் கொட்டைகள்தற்போதைய ஆட்டோமொபைலில் சிறந்த அதிர்வு தனிமைப்படுத்தல் மற்றும் அதிர்வு குறைப்பு விளைவைக் கொண்ட சாதனம் ஃப்ளைவீல் ஆகும். டீசல் எஞ்சினின் அதிர்வு பெட்ரோல் எஞ்சினை விட பெரியது. டீசல் எஞ்சினின் அதிர்வைக் குறைத்து சவாரி வசதியை மேம்படுத்துவதற்காக, ஐரோப்பாவில் உள்ள பல டீசல் பயணிகள் கார்கள் இப்போது இரட்டை நிறை ஃப்ளைவீல்களைப் பயன்படுத்துகின்றன, இதனால் டீசல் எஞ்சின் காரின் வசதி பெட்ரோல் எஞ்சின் காரின் வசதியுடன் ஒப்பிடத்தக்கது [6]. சீனாவில், FAW-Volkswagen இன் போரா மேனுவல் டிரான்ஸ்மிஷன் செடான் இரட்டை நிறை ஃப்ளைவீல்களை ஏற்றுக்கொள்வதில் முன்னணியில் இருந்தது. இரட்டை நிறை ஃப்ளைவீல்களுக்கான சந்தை தேவை தொடர்ந்து விரிவடைகிறது, மேலும் இறுக்கும் தகுதி விகிதங்களுக்கான தேவைகளும் அதிகரித்து வருகின்றன [7]. தகுதியற்ற இரட்டை நிறை ஃப்ளைவீல் இறுக்கத்திற்கு வழிவகுக்கும் பொதுவான சிக்கல்களை இந்தக் கட்டுரை பகுப்பாய்வு செய்கிறது, மூல காரணத்தைக் கண்டறிந்து, சிக்கல் தீர்க்கும் முறைகளை உருவாக்குகிறது மற்றும் அடிப்படையில் சிக்கலை தீர்க்கிறது. தற்போது, உபகரணங்கள் நன்றாக இயங்குகின்றன, மேலும் தேர்ச்சி விகிதம் 99% க்கும் அதிகமாக உள்ளது. இந்தப் பிரச்சினைக்கான தீர்வு தொழிலாளர் செலவுகளைச் சேமிப்பதற்கும் தொழிற்சாலையின் தரத்தை மேம்படுத்துவதற்கும் நேர்மறையான முக்கியத்துவத்தைக் கொண்டுள்ளது.

இடுகை நேரம்: செப்-29-2022