1. தயாரிப்பு பின்னணி

சியாவோவா எண்ணெய் வயலில் கூடுதல் கனமான எண்ணெயை வெளியேற்ற, பயன்படுத்தப்படும் பம்பிங் யூனிட் சுரங்கத்திற்கு பயன்படுத்தப்படுகிறது. மேல்நோக்கிய உந்துவிசைக்கு, ஹெட் சஸ்பென்ஷன் பாயிண்ட் எண்ணெய் கம்பியை உயர்த்த வேண்டும். உறிஞ்சும் இயந்திரம் நெடுவரிசையில் கீழே செல்லும்போது, பம்ப் பம்ப் செய்யும் போது திரவ நெடுவரிசை மேலே செல்ல அனுமதிக்கப்படுவதில்லை, இதனால் கழுதை தலையின் நிலை மாறுகிறது. டவுன்ஸ்ட்ரோக்கில், லோகோமோட்டிவ் அதன் சொந்த எடையின் செயல்பாட்டின் கீழ் ஒரு பாத்திரத்தை வகிக்கிறது, வேலை செய்யும் செயல்பாட்டில் ஒரு பாத்திரத்தை வகிக்கிறது, அதன் பங்கை வகிக்கிறது, அதன் பங்கை வகிக்கிறது, டேங்கரின் சொந்த எடையின் செயல்பாட்டின் கீழ் ஒரு பாத்திரத்தை வகிக்கிறது, வேலை செய்யும் செயல்பாட்டில் ஒரு பாத்திரத்தை வகிக்கிறது, மற்றும் டேங்கர்களில் ஒரு பாத்திரத்தை வகிக்கவில்லை, சமநிலை அல்ல. பம்பிங் செயல்பாட்டில் கையேடு வேலை பம்பிங் யூனிட்டின் சமநிலையின்மையை வேறுபடுத்துவதில்லை.

2. சமநிலையற்ற பம்பிங் அலகின் ஆபத்துகள்

எப்போதுசக்கர எடைகள்சமநிலையற்றதாக இருந்தால், அது பின்வரும் ஆபத்துகளைக் கொண்டுவரும்:

(1) மோட்டாரின் செயல்திறன் மற்றும் ஆயுளைக் குறைக்கிறது. சீரற்ற சுமை காரணமாக, மின்சார மோட்டார் மேல்நோக்கிச் செல்லும் போது அதிக சுமையைத் தாங்குகிறது, மேலும் பம்பிங் யூனிட் கீழ்நோக்கிச் செல்லும் போது மின்சார மோட்டாரைக் கொண்டு இயங்குகிறது, இதன் விளைவாக மின்சாரம் வீணாகி, மின்சார மோட்டாரின் செயல்திறன் மற்றும் ஆயுட்காலம் குறைகிறது.

(2) பம்பிங் யூனிட்டின் சேவை ஆயுளைக் குறைக்கவும். சீரற்ற சுமை காரணமாக, கிராங்கின் ஒரு சுழற்சியின் போது சுமை திடீரென பெரியதாகவும் சிறியதாகவும் மாறும், இது பம்பிங் யூனிட்டை கடுமையாக அதிர்வுறச் செய்து பம்பிங் யூனிட்டின் ஆயுளைக் குறைக்கும்.

(3) பம்பிங் யூனிட் மற்றும் பம்பின் இயல்பான செயல்பாட்டைப் பாதிக்கும். சீரற்ற சுமை காரணமாக, கிராங்கின் சுழற்சி வேகத்தின் சீரான தன்மை அழிக்கப்படும், இதனால் கழுதையின் தலை சமமாக மேலும் கீழும் ஆடாது, இது பம்பிங் யூனிட் மற்றும் பம்பின் இயல்பான செயல்பாட்டைப் பாதிக்கும்.

இந்தக் காரணத்தினால், பம்பிங் யூனிட்டின் சமநிலையின்மையால் ஏற்படும் சிக்கல்கள் காரணமாக, எண்ணெய் உற்பத்தி செயல்பாட்டுப் பகுதியின் தினசரி உற்பத்திப் பணிகளில் பம்பிங் யூனிட்டின் சரிசெய்தல் மற்றும் சமநிலைப்படுத்தல் அடிக்கடி செய்யப்படும் பணியாக மாறியுள்ளது. ஒவ்வொரு எண்ணெய் கிணற்றையும் வருடத்திற்கு ஒரு முறை அல்லது இரண்டு முறை சரிசெய்து சமநிலைப்படுத்த வேண்டும். புள்ளிவிவரங்களின்படி, 2015 ஆம் ஆண்டில், இயக்கப் பகுதியில் மாதத்திற்கு சராசரியாக சமநிலை சரிசெய்தல் எண்ணிக்கை 15 முதல் 20 கிணறு முறைகளை எட்டியது. சமநிலை சரிசெய்தலின் தற்போதைய சூழ்நிலையின்படி, இதற்கு நீண்ட நேரம் மூடல் நேரம் தேவைப்படுகிறது, இது கனரக எண்ணெய் கிணறுகளில் பெரும் தாக்கத்தை ஏற்படுத்துகிறது, இது திரவ வீழ்ச்சி மற்றும் வெளியேற்றத்தை ஏற்படுத்துகிறது. , சிக்கிய கிணறுகள், முதலியன. எனவே, பம்பிங் யூனிட்டை சமநிலைப்படுத்துவதற்கான நேரத்தைக் குறைக்கக்கூடிய ஒரு சாதனத்தை உருவாக்குவது அவசரம்.

3. தீர்வு

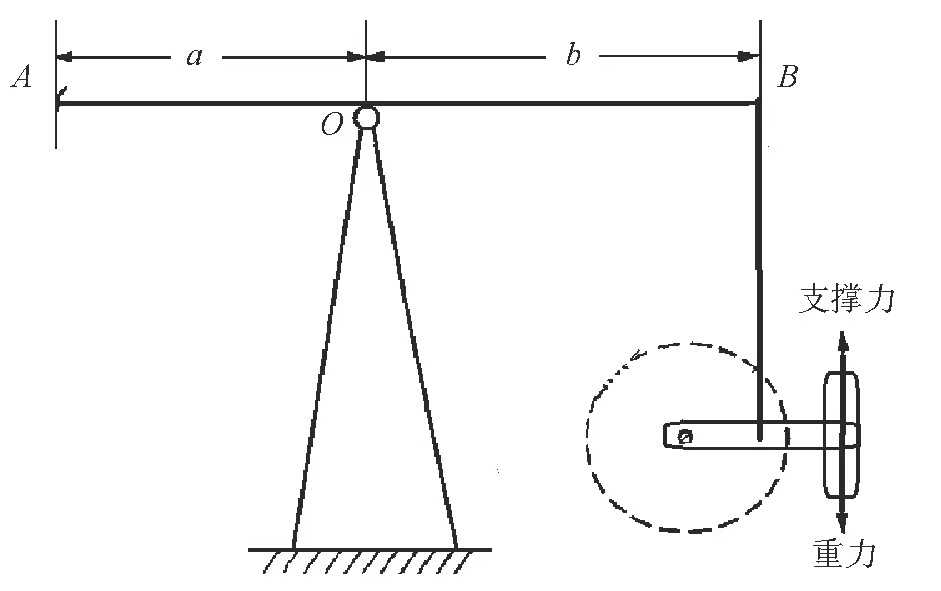

தற்போது, பம்பிங் யூனிட்டின் சமநிலை எடையை சரிசெய்வது என்பது, பிரேக்கைப் பயன்படுத்தி கிராங்கை கிடைமட்ட நிலைக்கு சரிசெய்து, சமநிலை எடையை நியமிக்கப்பட்ட நிலைக்கு நகர்த்த கருவியைப் பயன்படுத்துவதாகும் (படம் 1). சமநிலை எடையின் செங்குத்து திசை சமநிலை எடையின் எடை மற்றும் சமநிலை எடைக்கு கிராங்கின் துணை விசையால் மட்டுமே பாதிக்கப்படுவதால், கிராங்கின் கிடைமட்ட நிலை தேர்ந்தெடுக்கப்படுகிறது. கிடைமட்ட திசையில் எந்த விசையும் இல்லை, மேலும் அது நிலையான நிலையில் உள்ளது. இந்த நேரத்தில், வெளிப்புற விசை சமநிலைத் தொகுதியை நியமிக்கப்பட்ட நிலைக்குத் தள்ளப் பயன்படுத்தப்படுகிறது, இது மிகவும் உழைப்பைச் சேமிக்கிறது.

பம்பிங் யூனிட்டின் கிராங்கின் நிலையைக் கருத்தில் கொண்டு, சமநிலை எடையின் செயல்பாட்டு நிலையை சரிசெய்ய கிடைமட்ட நிலை மற்றும் பக்கவாட்டு நிலையை மட்டுமே தேர்ந்தெடுக்க முடியும். ஒப்பீட்டு பகுப்பாய்விற்குப் பிறகு (அட்டவணை 2), இயக்க சாதனம் கிடைமட்ட நிலையை ஏற்றுக்கொள்கிறது என்பது தீர்மானிக்கப்படுகிறது. சரிசெய்தல் நிலை கிராங்க் தளமாக தீர்மானிக்கப்பட்ட பிறகு, சரிசெய்தல் முறை பகுப்பாய்வு செய்யப்படுகிறது. சந்தையில் உள்ள சரிசெய்தல் முறைகள் மற்றும் கிராங்கின் உண்மையான நிலைமையைப் புரிந்துகொள்வதன் மூலம், மொபைல் சாதனத்தின் சரிசெய்தல் முறை திரிக்கப்பட்ட இணைப்பு மற்றும் கிளாம்ப் இணைப்பை மட்டுமே தேர்வு செய்ய முடியும் என்பது அறியப்படுகிறது. விசாரணை மற்றும் விவாதத்திற்குப் பிறகு, நிலையான முறையின் நன்மைகள் மற்றும் தீமைகள் ஒப்பிடப்பட்டு பகுப்பாய்வு செய்யப்பட்டன (அட்டவணை 4). திட்டங்களின் ஒப்பீடு மற்றும் பகுப்பாய்வு முடிந்ததும், இறுதி சரிசெய்தல் முறை திரிக்கப்பட்ட இணைப்பாகத் தேர்ந்தெடுக்கப்படுகிறது. மொபைல் சாதனத்தின் இயக்க நிலையை கிடைமட்ட நிலையாகத் தேர்ந்தெடுத்து, நிலையான நிலையை கிராங்க் தளமாகத் தேர்ந்தெடுத்த பிறகு, மொபைல் சாதனத்திற்கும் சமநிலை எடைக்கும் இடையிலான தொடர்பு மேற்பரப்பைத் தேர்ந்தெடுப்பது அவசியம். இருப்புத் தொகுதியின் பண்புகள் காரணமாக, இருப்புத் தொகுதியின் பக்கமானது தொடர்பு மேற்பரப்பு ஆகும், மேலும் மொபைல் சாதனம் புள்ளி-க்கு-மேற்பரப்பு, மேற்பரப்பு-க்கு-மேற்பரப்பு தொடர்பில் மட்டுமே இருக்க முடியும்.

4. கூறுகளின் ஒருங்கிணைப்பு

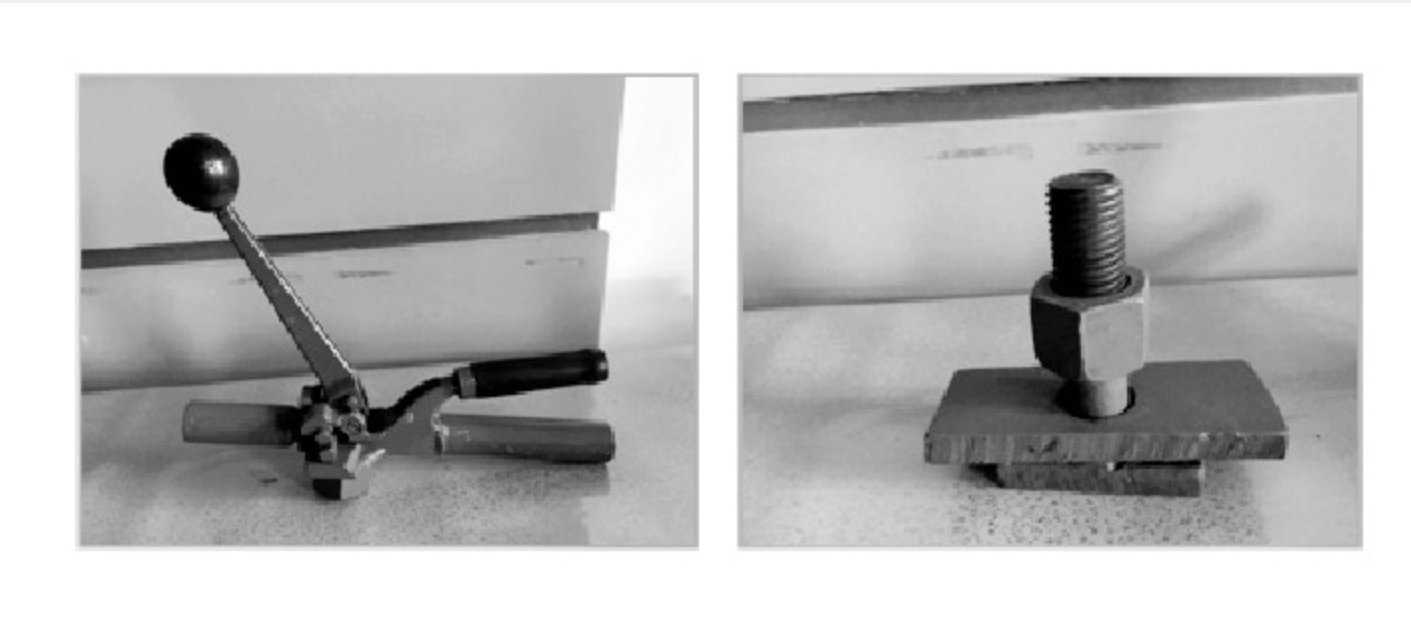

மொபைல் சாதனத்தின் கூறுகள் மற்றும் அவற்றின் ஒருங்கிணைப்பு விளைவுகள் கீழே உள்ள படத்தில் காட்டப்பட்டுள்ளன.

திஒட்டும் எடைகள், மீண்டும் மீண்டும் மேல்நோக்கி மற்றும் கீழ்நோக்கி இயக்கப்படுவது டிரான்ஸ்மிஷன் கியரின் எதிரெதிர் திசையில் சுழற்சியாக மாற்றப்படுகிறது, மேலும் பிரதான பல் மற்றும் துணை பல் பூட்டு முள் வரம்பு, "விரிவாக்குதல் மற்றும் இறுக்குதல்" நோக்கத்தை அடைய பல் பெல்ட்டை நீட்டிக்க இயக்குகிறது (படம் 3). செப்டம்பர் 2016 இல், வா ஷிபா நிலையத்தின் கிணறு 2115C மற்றும் கிணறு 2419 இல் சமநிலை சரிசெய்தல் செயல்பாட்டு பரிசோதனை மேற்கொள்ளப்பட்டது. இந்த இரண்டு கிணறுகளிலும் சமநிலைத் தொகுதியின் நிலையை சரிசெய்வதற்கான நிறுவல் சோதனை முறையே 2 நிமிடங்கள் மற்றும் 2.5 நிமிடங்கள் எடுத்தது (அட்டவணை 9).

இரண்டு கிணறுகளின் நிறுவல் விளைவிலிருந்து (படம் 4) சாதனம் ஆன்-சைட் உற்பத்தித் தேவைகளை முழுமையாகப் பூர்த்தி செய்கிறது என்பதைக் காணலாம், மேலும் சரிசெய்தல் மற்றும் சமநிலை செயல்பாடு நெகிழ்வானது மற்றும் வேகமானது, நேரத்தையும் முயற்சியையும் மிச்சப்படுத்துகிறது. உற்பத்தி நிர்வாகத்தில் செயல்பாட்டுப் பகுதி தேவைப்படுகிறது: கனரக எண்ணெய் கிணற்றின் உற்பத்தி அளவுருக்களில் பெரிய மாற்றங்கள் காரணமாக, பம்பிங் யூனிட் சுமை மற்றும் மின்னோட்டத்தின் மாற்றங்களுக்கு ஏற்ப சரியான நேரத்தில் சரிசெய்யப்பட்டு சமநிலைப்படுத்தப்பட வேண்டும். சாதனத்தை நிறுவுவது ஊழியர்களின் செயல்பாட்டை எளிதாக்குகிறது மற்றும் உழைப்பு தீவிரத்தை குறைக்கிறது. கையடக்க எண்ணெய் பம்பிங் யூனிட் பேலன்ஸ் வெயிட் மொபைல் சாதனம் பயன்படுத்த பாதுகாப்பானது மற்றும் நம்பகமானது, செயல்பட எளிதானது, அளவு சிறியது, எடை குறைவாக உள்ளது, எடுத்துச் செல்ல வசதியானது, பரந்த அளவிலான பயன்பாடுகளைக் கொண்டுள்ளது மற்றும் குறைந்த உற்பத்தி செலவைக் கொண்டுள்ளது.

சோதனை வெற்றியடைந்த பிறகு, எட்டாவது எண்ணெய் உற்பத்தி குழுவில் குழு பதவி உயர்வு மற்றும் பயன்பாட்டை மேற்கொண்டது. செப்டம்பர் முதல் அக்டோபர் 2016 வரை, சமநிலை சரிசெய்தல் செயல்பாடு 5 கிணறுகளில் மேற்கொள்ளப்பட்டது, இது சராசரியாக 21.5 நிமிடங்கள் எடுத்தது, மேலும் எதிர்பார்க்கப்பட்ட மற்றும் சிறந்த விளைவை அடைந்தது.

5. முடிவுரை

(1) இந்த சாதனம் ஊழியர்களின் உழைப்பு தீவிரத்தை குறைக்கிறது மற்றும் கிணறு தலை செயல்பாட்டின் பாதுகாப்பு காரணியை மேம்படுத்துகிறது.

(2) பம்பிங் யூனிட்டின் பராமரிப்பை வலுப்படுத்துதல், மறைக்கப்பட்ட ஆபத்துகளைக் கண்டறிந்து, அசாதாரண காரணிகளை சரியான நேரத்தில் நீக்குதல், இதனால் பம்பிங் யூனிட் சிறந்த வேலை நிலைமைகளின் கீழ் செயல்பட முடியும்.

(3) இந்த சாதனம் நியாயமான வடிவமைப்பு, எளிமையான உற்பத்தி, நம்பகமான செயல்பாடு, வசதியான ஆன்-சைட் செயல்பாடு, குறைந்த முதலீடு மற்றும் அதிக பாதுகாப்பு ஆகிய நன்மைகளைக் கொண்டுள்ளது, மேலும் தொடர்ச்சியான விளம்பரம் மற்றும் பயன்பாட்டிற்கு தகுதியானது.

இடுகை நேரம்: அக்டோபர்-13-2022